- 09-14食品加工行业配料与控制系统

- 09-14定量包装秤

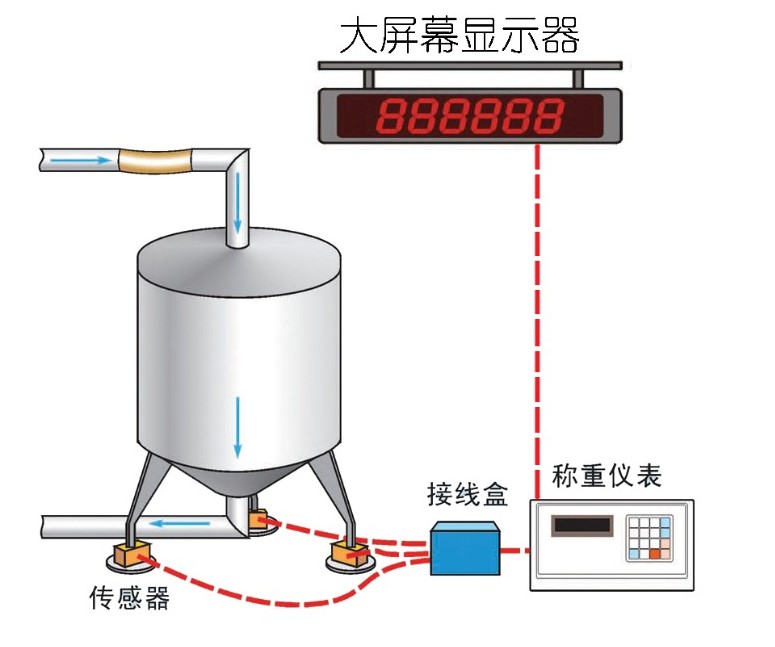

- 09-14反应釜配料定量计量控制系统

- 09-14数字式电子地磅

- 09-14配料皮带秤

- 08-29汽车衡

- 08-29模拟式电子地磅

- 08-29电子皮带秤

- 08-29全自动干粉砂浆生产线设备

- 08-29自动化称重控制系统

广州洋奕电子科技有限公司

电 话:020-81969785

电 话:020-29079367

传 真:020-81214035

Q Q:3284688283

邮 箱:3284688283@qq.com

地 址:广州市荔湾区中山八路5号

公司主页:www.gzyangyi.cn

|

化工生产在我国国民经济建设中占有很重要的地位,而反应釜是化工生产中实现化学反应的主要设备之一。但对釜内混合物的温度、压力的控制,还完全局限于依赖人工控制。当前人工控制方式的不稳定性,已经成为生产中的一个薄弱环节。因此反应釜控制采用自动化控制是未来趋势。

一、反应釜工艺 反应釜的基本结构如下图所示。反应釜由搅拌容器和搅拌机两人部分组成。搅拌容器包括简体、换热元件及内构件。搅拌器、搅拌轴及其密封装置、传动装置等统称为搅拌机。

在进行化学反应之前,先将反应物按照一定的比例进行混合,然后与催化剂一同投入反应釜内,在反应釜的夹套中通以一定的高压蒸汽,高压蒸汽通过反应釜的夹套提高釜内物料的温度,通过搅拌器的搅拌使物料均匀并提高导热速度,使其温度均匀。当釜内温度达到预定的温度时,保持一定时间的恒温以使化学反应正常进行,反应结束后进行冷却。有时在恒温后还要进行二次升温和恒温。恒温段是整个工艺的关键,如果温度偏高或偏低,会影响反应进行的深度和反应的转化率,从而影响了产品的质量。化学反应过程中一般伴有强烈的放热效应,并且反应的放热速率与反应温度之间是一种正反馈自激的关系。也就是说,若某种扰动使反应温度有所增加,反应的速率就会增加,放热速率也会增加,会使反应温度进一步上升,甚至会引起“聚爆”现象使釜内的产品变成废品,并且会影响安全生产。为了使釜温稳定,在夹套中通以一定的冷却介质,来移走反应放出的多余热量。通过调节流入反应釜夹套中冷却介质的流量,来控制反应釜内物料的温度使之符合工艺要求。

二、反应釜控制系统 根据反应釜工艺要求,本系统由西门子PLC、上位机监控系统及现场仪表组成,其配置如下:

PLC控制系统:西门子300PLC、PID控制程序 上位机监控系统:工控计算机、WINCC上位机软件 现场仪表:PH仪表(可选)、PT100热电阻、流量计等

本系统对反应釜生产过程的主要控制步骤如下: 1、完成接收电子秤的秤重信号,计算出化学原料单体、氧化剂和还原剂的瞬时流量、平均给料流量等参数,反应釜及出口温度的实时显示。 2、根据给料流量,结合反应釜及出口温度以及各种工艺条件,自动调节反应釜温度,并优化主要工艺参数的越界报警和处理功能。 3、根据工艺模板所要求的总加料量、配方和加料时序;反应釜升温曲线等不同的控制特性,通过PLC的PID自适应控制反应釜冷却水回水电动调节阀,原料罐、氧化剂和还原剂的电动调节阀,实现反应釜全过程化学反应的智能化自动控制。 三、系统主要功能: 1)实时数据监测:在监控画面上显示实验的工艺流程图,实时显示进出料泵、搅拌器、加热器的运行状态,显示PH值、反应温度、搅拌速度等实时数据并自动记录。 2)自动控制:根据工艺要求进行参数设置,通过画面按钮手动、自动控制实验设备,包括搅拌器的恒速控制、加热器的恒温控制、恒PH控制、设备的手动控制、整个反应过程的自动控制。 3)历史数据查询:通过数据及趋势曲线观察反应过程,用户可在选择需要查看的曲线的内容,选择需要查看的时间段,动态选择需要查看的数据。 4)异常记录保存:动态显示实验的所有报警情况,包括报警的时间,报警确认的时间,报警消失的时间,报警的优先级别等。 5) 配方管理:配方管理主要是对保存在操作员站数据库中的操作配方及反应结果的创建、管理维护及查询。主要实现的功能:实验结果的录入、数据的保存、修改、查询、删除、导入、导出到Excel等。 6)系统密码保护:实行系统的多级密码保护,确保系统和数据的安全。对监控系统操作员权限进行管理设置,根据不同的权限赋予不同的监控功能。 7)自适应补偿技术:采用自适应补偿计术,使电子秤的秤量误差可得到最有效的补偿。 8)智能化控制技术:通过对反应釜夹套冷却水回水和物料加入速度的多参数自动优化调节、对反应釜温度的动态自适应PID调节,反应釜中整个化学反应过程可得到更稳定有效的控制。 |